烘筒疏水器节能改造

印染企业中蒸汽被广泛应用于织物烘干、织物热水洗涤、织物给湿、织物汽蒸等工艺,它是印染企业中使用量最大的单种能源。随着能源价格的一路攀升,蒸汽成本已占印染企业能源总成本的60%以上,无锡蔚尔捷将机械设计制作与节能方案结合,并针对烘筒疏水器、污水余热利用等方式进行深入细致的探讨。目前国内染整企业疏水阀的使用不正常率高达60%—70%,这将造成很大的能源浪费,因此对疏水阀的选用、安验及维修应引起大家足够的重视。

烘筒效果不理想具体表现为:

1、烘筒蒸汽压力居高不下,汽压在1.5bar以上。

2、烘筒内不蓄水量较大,喷汽现象。

3、一柱烘筒一个疏水器,冷凝管漏汽现象。

4、布面烘不干,车速无法提高。

5、操作工随意调节蒸汽压力,当汽压过高造成蒸汽浪费。

如果不及时排出冷凝水,则会有以下一些情况:

(1)用汽设备的一部分空间被冷凝水占有,进入的蒸汽量会减少,同时传热面被冷凝水阻挡,新进入的蒸汽无法与传热面直接接触,会立即降低设备的热效率、伎设备无法达到工艺要求而正常运转。

(2)冷凝水不排除.极易产生水击现象,严重的甚至破坏管道或机械设备。

(3)冷凝水不排除,使烘筒内积水,会增加烘燥机的负荷,多耗动力。也易造成烘筒吸瘪事故。

无锡蔚尔捷公司采用浮球式疏水器,对每一个烘筒进行改造,使每个烘筒内的蒸汽从气态变成液态的过程更充分从而提高放热效率和顺畅的排除烘筒内的冷凝水,避免积水过多出现的煮开水现象。经停车检查桶存水位均低于虹吸管,解决了排水不畅的状况。

通过红外线温控系统,测定温度与PLC内设定的温度进行对比,通过信号传输来控制蒸汽阀门的开度,从而达到智能化调节蒸汽用量的目的,减少人工误操作,实践证明通过烘筒改造后的蒸汽压力由原1.2bar-2.0bar降低至0.5bar-0.8bar,蒸汽用量下降约30%,车速提高10%-20%以上。

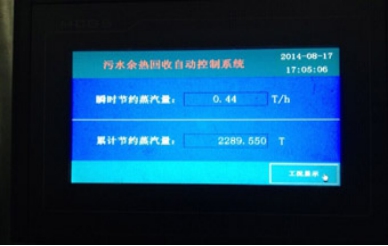

废热污水节能改造

水洗部分也是蒸汽消耗的重点,蒸汽中的热能有较大部分散失到污水中直接排放,从而形成了巨大的能源浪费,对后序的污水处理增加了负担与成本支出。目前市场的废热回收装置有传列管式换热器和板匡式换热器、压力管板式换热器、旋转式水热交换器等具有以下特点。

1、列管式换热器结构相对简单,制作简便,无动力消耗,但换热效率低;尤其在印染污水中含有大量的浆料、纤维等容易附着在列管壁上形成污垢,并难以清洗,长此以往,造成列管壁堵塞的现象较为普遍。需要定期对界面进行;清洁在使用期随时间延长,换热效率下降很快,可以从85%降至30%。

2、板匡式换热器的换热板片间距小增加了换热面积,板内导流纹较密,使换热效率极大的提高。但缺点是容易堵塞,容易结垢,需要定期的维护和清洗,由于经常的拆洗会造成密封垫的损坏,对维护人员的依赖性较大。

3、压力管板式换热器通过提高水的流速增加对管壁的冲刷以减少污染物的附着,虽然前面加入一些过滤装置,但其对流动性的浆料及蜡质等无法滤掉,最终会导致管壁浆料及蜡质等附着并且由于这种设备的结构特殊其清洗难度较大。

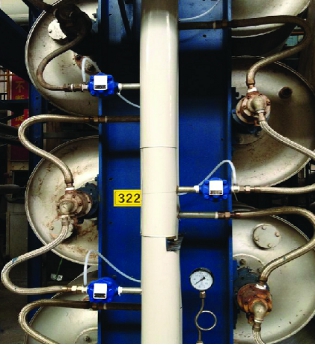

蔚尔捷针对印染废水高COD高污染的特性,开发了抗污染能力卓越的圆盘式换热器,其独有的圆盘转动结构可有效防止传统换热器结垢易堵问题,同时也可高效收集废水中的热量。

全机采用304不锈钢板制作而成,主体由蛇行水流隔板的不锈钢水槽内装旋转盘式清水流道体,废热污水通过水槽一端呈蛇行流动,清洁冷水由装旋转盘式清水流道体内呈反向对流,旋转盘连续转动使水槽内污垢不易积存;使冷水充分吸收热能达到减少后序的加热能耗和时间,极大的提高生产效率。

旋转盘式清水流道体周身装有凹凸叶片,为避免叶片开裂现象,我公司采用多层不锈钢焊接成型,配合内部涉及专利反冲结构,使流道体内壁及管壁不易结垢。在退浆机、丝光机、染色机等主机侧配备一台旋转式水热交换器,既能节约蒸汽,又能将交换后的清洁热水用作织物喷淋,提高清洗质量和降低污水处理温度。